Dans l’univers de la production industrielle, certaines techniques façonnent littéralement l’avenir des secteurs manufacturiers. Le décolletage s’impose aujourd’hui comme l’une de ces méthodes incontournables, permettant d’usiner des composants avec une précision millimétrique. Cette technique, qui allie savoir-faire traditionnel et technologies de pointe, transforme la façon de concevoir la fabrication de pièces complexes. Comprendre ses mécanismes est indispensable pour tout professionnel évoluant dans l’industrie mécanique.

Les principales techniques de décolletage pour une production de précision

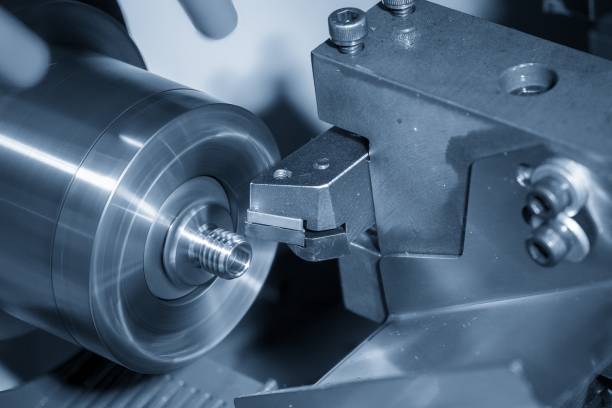

Le décolletage moderne repose sur deux approches distinctes. Chacune répond à des contraintes bien précises. D’un côté, on retrouve le décolletage CNC, un véritable concentré de technologie qui exploite la puissance des commandes numériques. Cette méthode excelle dans la réalisation de géométries complexes et garantit une répétabilité parfaite, même sur des séries importantes.

À y regarder de près, les machines CNC permettent d’atteindre des tolérances de l’ordre du micron. Cela signifie que les pièces industrielles réalisées par décolletage peuvent répondre aux exigences les plus strictes de la haute technologie. Ce niveau de précision est primordial lorsqu’il s’agit de produire des composants destinés à l’aéronautique ou au médical.

Mais le décolletage traditionnel conserve ses avantages, surtout pour les petites séries ou les pièces nécessitant un savoir-faire artisanal spécifique. Les tours à décolleter conventionnels offrent une flexibilité appréciable et des coûts de mise en œuvre réduits. Chaque technique trouve sa place selon les contraintes du projet : volumes de production, complexité géométrique et budget disponible.

Ces derniers temps, on observe une tendance intéressante vers l’hybridation des méthodes. Les ateliers combinent désormais décolletage CNC et techniques traditionnelles pour tirer parti des avantages de chaque procédé.

Les matériaux compatibles avec le décolletage pour des projets variés

Le choix du matériau conditionne largement la réussite d’un projet de décolletage. L’acier inoxydable est une référence dans ce domaine, car il offre un excellent compromis entre usinabilité et propriétés mécaniques. Sa résistance à la corrosion en fait un allié de choix pour les environnements contraignants.

L’aluminium présente également des caractéristiques très intéressantes pour le décolletage. Sa faible densité et sa conductivité thermique facilitent l’usinage tout en réduisant l’usure des outils. Ce matériau pardonne beaucoup d’erreurs et permet d’atteindre des vitesses de coupe élevées.

De son côté, le laiton demeure incontournable pour certaines applications. Ses propriétés d’usinabilité exceptionnelles permettent d’obtenir des états de surface remarquables avec un minimum d’opérations de finition. Les secteurs de la connectique et de la robinetterie l’apprécient tout spécialement.

Plus récemment, les plastiques techniques ont fait leur apparition dans les ateliers de décolletage. Le PEEK, le POM ou encore le PTFE constituent des alternatives aux métaux traditionnels. Leur légèreté et leurs propriétés chimiques ouvrent de nouvelles perspectives, notamment dans l’industrie chimique et pharmaceutique.

Le choix du bon matériau dépend avant tout des contraintes d’usage. Température de fonctionnement, résistance mécanique, compatibilité chimique… tous ces paramètres influencent la durabilité du composant produit.

Les applications industrielles de cette technique dans la mécanique

L’industrie automobile est l’un des principaux débouchés du décolletage industriel. Des injecteurs haute pression aux composants de transmission, cette technique répond aux exigences de précision et de fiabilité du secteur. Les volumes de production importants justifient pleinement l’investissement dans des équipements spécialisés.

Dans l’aéronautique, chaque gramme compte. Chaque pièce doit résister à des contraintes extrêmes. Le décolletage permet de produire des axes, des douilles et des raccords qui respectent les normes les plus strictes. C’est un secteur qui ne tolère aucun compromis sur la qualité.

Le domaine médical représente un marché en pleine expansion pour les décolleteurs. Qu’il s’agisse d’implants, d’instruments chirurgicaux ou de composants de dispositifs médicaux, la biocompatibilité des matériaux et la précision dimensionnelle sont des enjeux critiques.

L’électronique moderne ne pourrait pas fonctionner sans les micro-composants issus du décolletage. Les éléments miniaturisés comme les connecteurs, les contacts ou les boîtiers nécessitent une maîtrise technique parfaite. Désormais, les tolérances se mesurent en centièmes de millimètre.

Cette diversité d’applications révèle la polyvalence du décolletage. Que ce soit pour une vis de quelques millimètres ou un axe de plusieurs centimètres, cette technique s’adapte aux contraintes les plus variées. Bilan : elle s’impose comme un pilier de l’industrie mécanique moderne.

Votre article sur le décolletage est captivant et illustre parfaitement l’évolution des pratiques industrielles ! Je me souviens d’une visite d’usine que j’ai faite il y a quelques années où j’ai pu observer ce processus en action. C’était fascinant de voir comment une simple barre de métal pouvait se transformer en un composant d’une précision incroyable. Cela m’a vraiment ouvert les yeux sur l’importance de combiner tradition et innovation. Cela dit, il me semble que certaines entreprises ont du mal à s’adapter aux nouvelles technologies. Quelles pourraient être les solutions pour les aider à intégrer ces outils modernes tout en préservant le savoir-faire de leurs employés ?